全自动制丸机通过机械挤压与精准成型技术,解决了人工制丸的效率低、一致性差问题,成为现代中药丸剂工业化的核心设备。全自动制丸机的核心原理与应用场景如下:

一、核心工作原理

1、挤压出条:混合或炼制好的药物(膏体或粉末加辅料)投入料仓后,通过螺旋推进器的旋转挤压,形成直径一致的药条。

2、同步传输:药条经导轮和顺条器引导,精准同步进入制丸刀轮模块。

3、切割搓圆:制丸刀轮通过高速旋转的切刀将药条分段,并借助搓丸机构滚压成光滑、尺寸均匀的丸剂。

4、部分设备采用横向或纵向出条设计,通过无级变速电机调节切丸速度,确保丸重差异率≤2%。

二、主要应用场景

1、制药领域:

丸剂类型:支持蜜丸、水丸、浓缩丸、糊丸、水蜜丸等多种剂型生产,满足中药标准化需求。

适用场景:大中型药厂批量生产、医院制剂室定制化小批量制作,以及保健食品厂的丸剂开发。

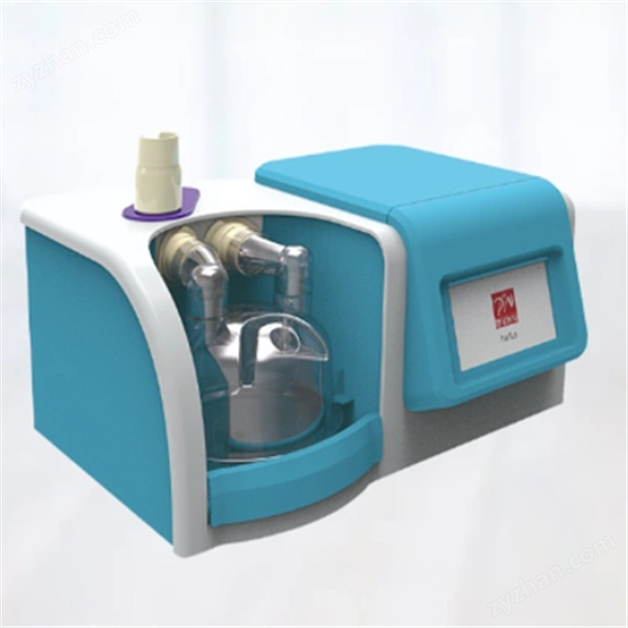

2、小型化需求:针对诊所、药店和研究机构,小型台式设备(如CZ-688S型)具备体积小(约600×570×700mm)、重量轻(100-200kg)、更换品种便捷的特点。

三、关键技术特点与规范

1、结构设计:

全不锈钢材质,符合GMP卫生标准,易拆卸清洗。

采用蜗轮减速器保障传动平稳,电热管辅助出条光滑,酒精滴液系统防止药条粘刀。

2、操作规范:

运行环境需保持-5℃至40℃、湿度<90%的通风环境,严禁直接水洗或超负荷运行。

投料时需避免硬质杂物损伤推进器,操作中禁止触碰运动部件。

四、工艺扩展能力

可连接粉碎机实现原料处理一体化,部分型号支持定制模具,适配Φ2.5mm至Φ12mm的丸剂规格。

通过调整辅料(如水、蜜、糊精)配比与混合工艺,适应不同药物成分的粘合需求。

手机版

手机版 制药网手机版

制药网手机版

制药网小程序

制药网小程序

官方微信

官方微信 公众号:zyzhan

公众号:zyzhan

微信公众号

微信公众号

采购中心

采购中心